이노스페이스, 현대차그룹에 3D 프린팅 관제솔루션 공급 계약

우주발사체 적층 제조 기술의 자동차 산업 적용 및 솔루션 사업 다각화

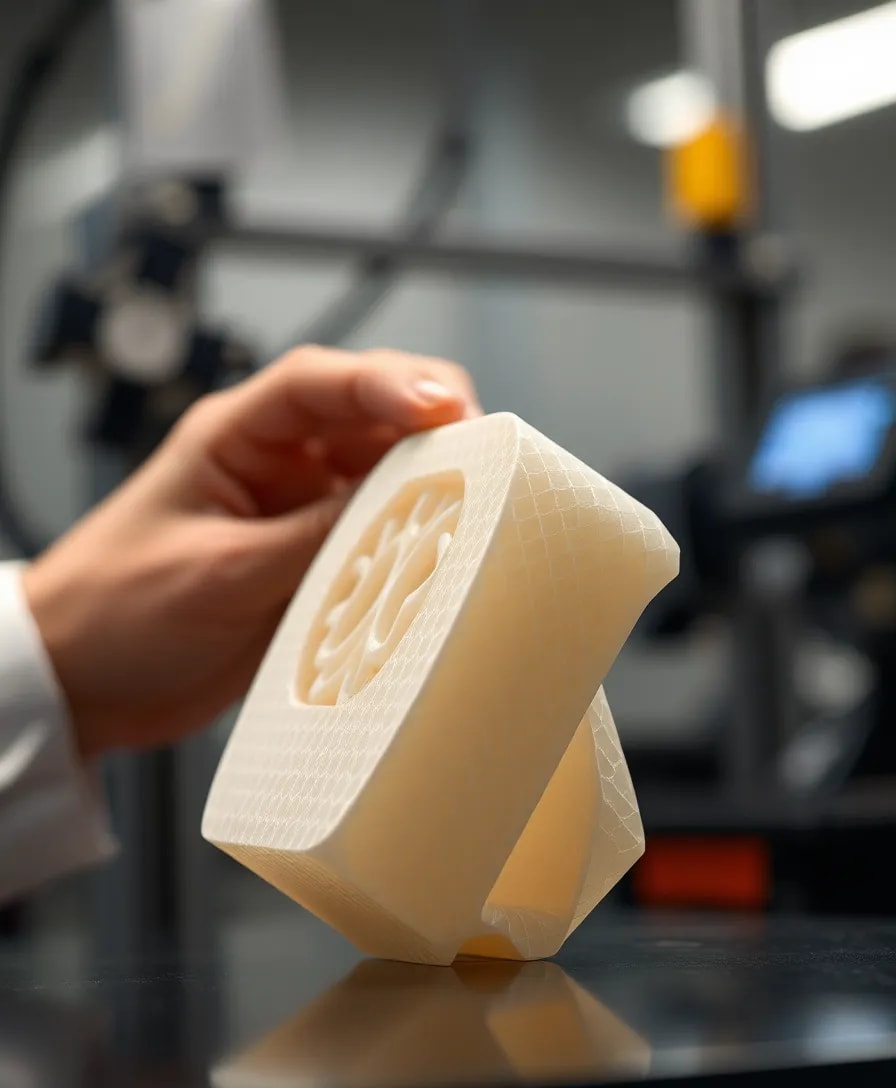

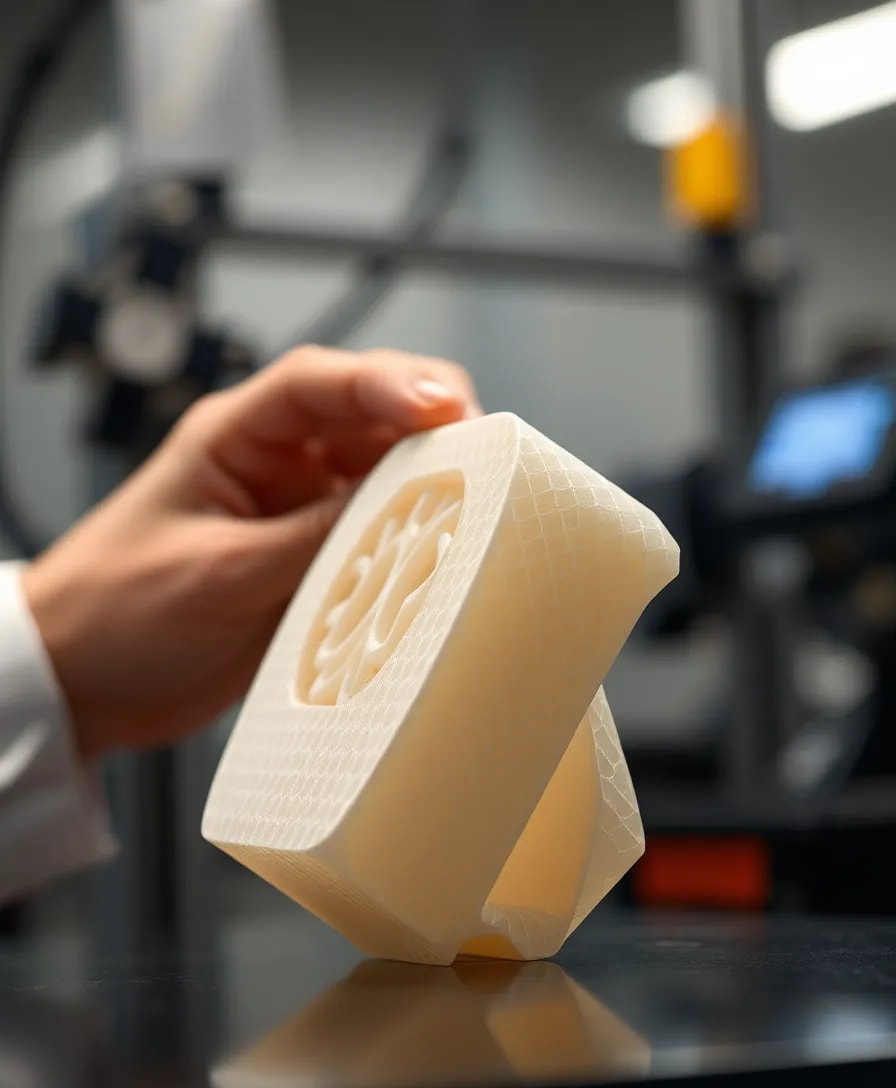

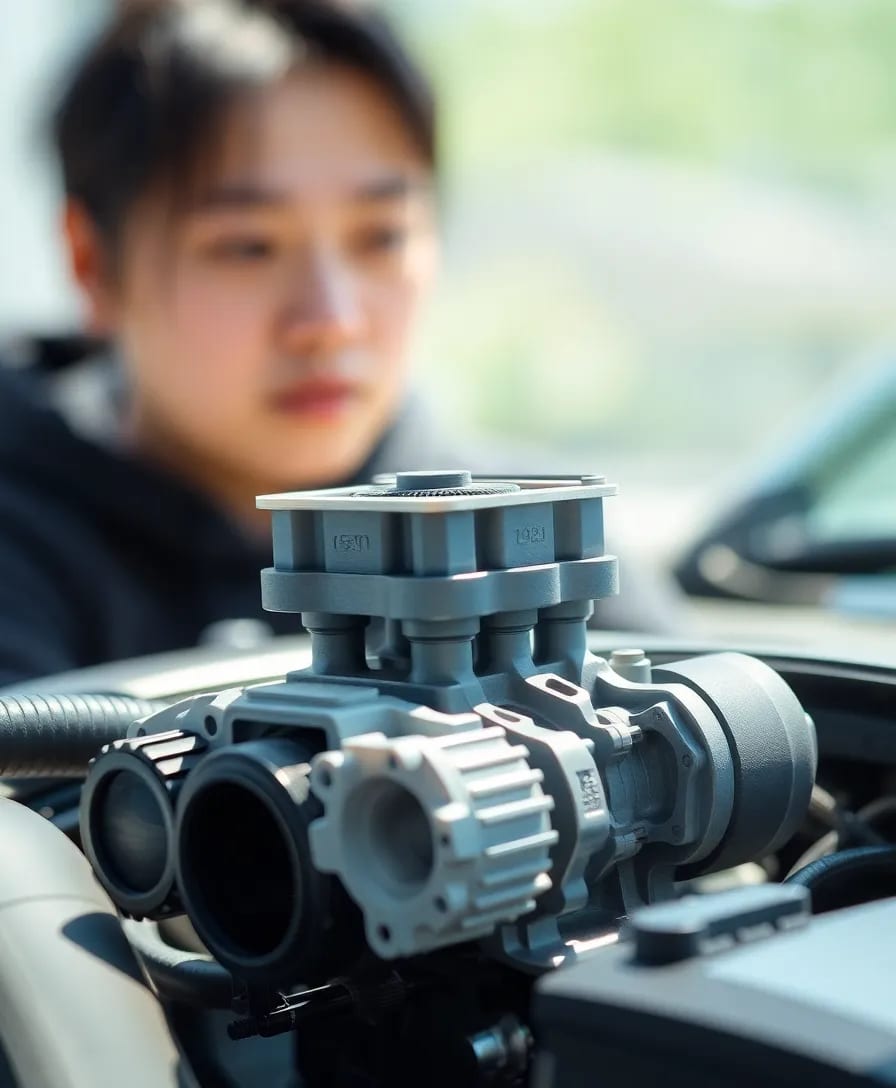

우주 발사체 전문 기업 이노스페이스가 현대자동차 그룹과 금속 3D 프린팅 관제 솔루션 'INNO AM-X' 공급 계약을 29일 체결하였습니다. 본 계약은 우주항공 분야에서 축적된 적층 제조(3D 프린팅) 공정 관리 기술이 자동차 산업에 처음으로 적용되는 중요한 사례로 평가됩니다.

INNO AM-X 솔루션의 주요 기능 및 특징

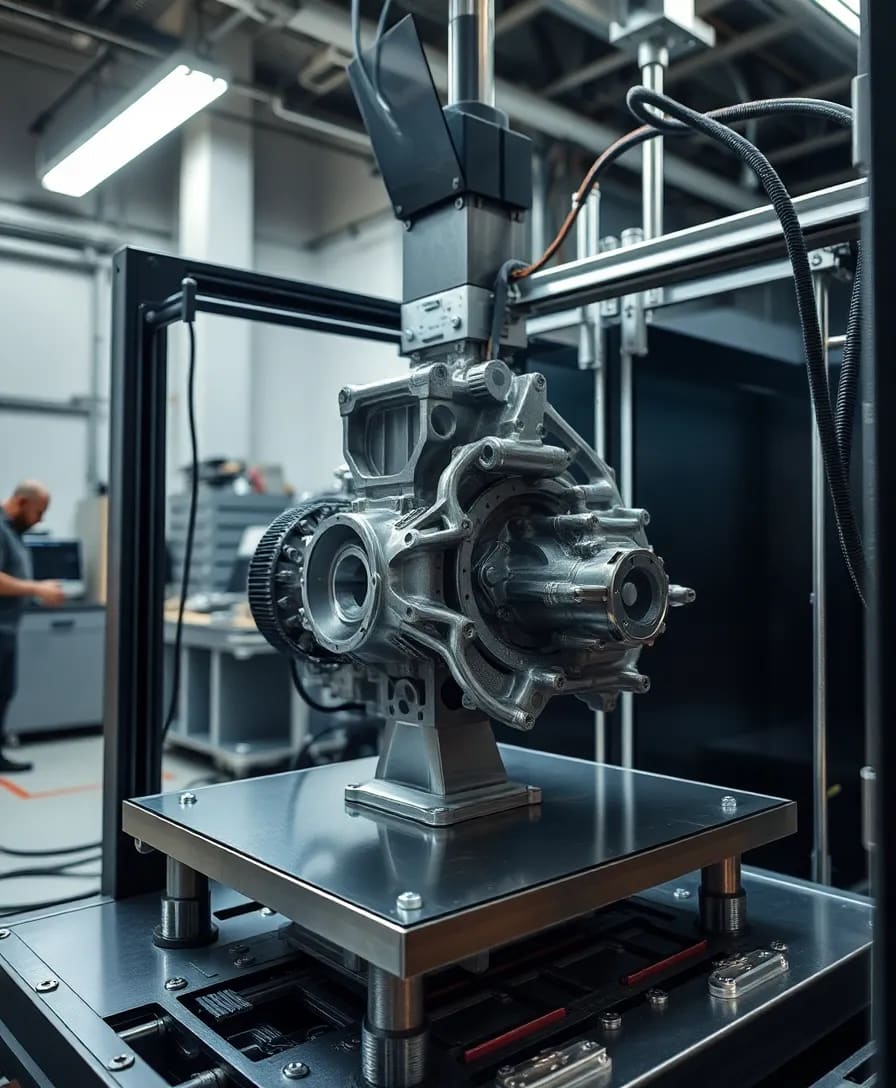

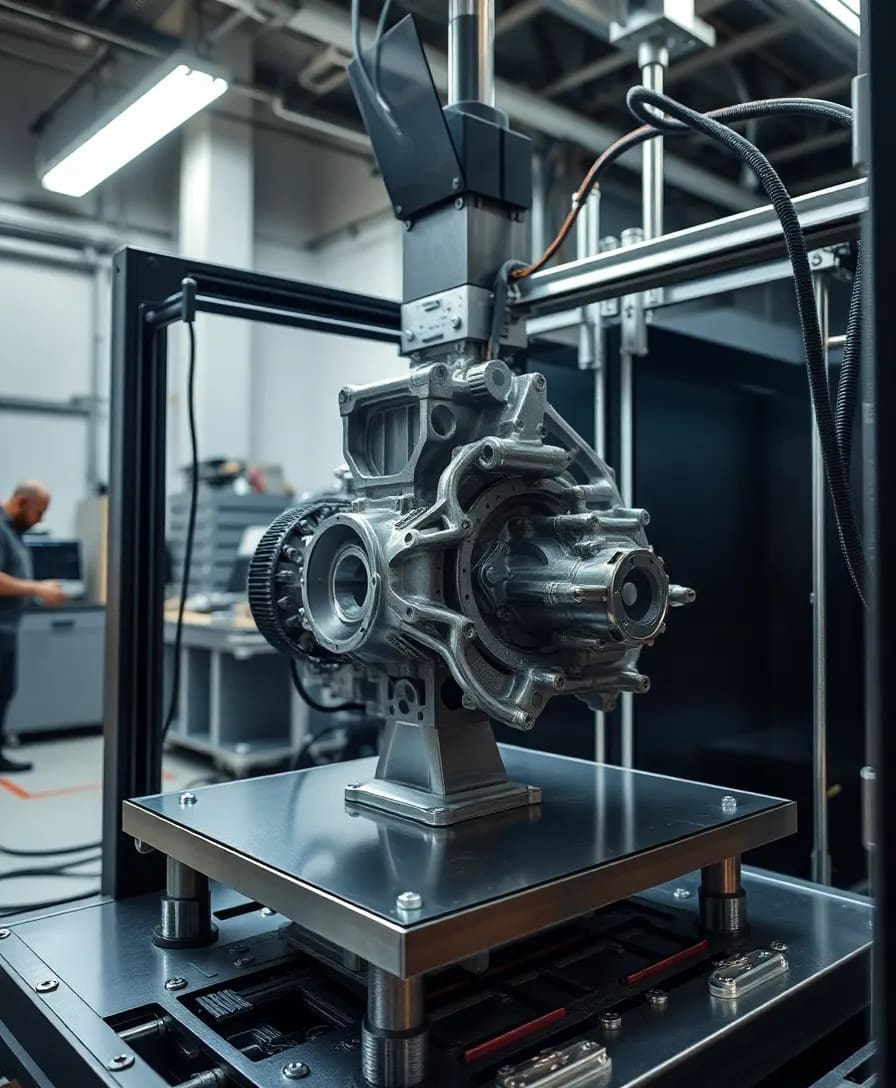

INNO AM-X는 금속 3D 프린팅 공정 전반에 걸쳐 설비 상태, 공정 조건, 품질 데이터를 통합적으로 관제하는 시스템입니다. 이 솔루션은 고정밀 제조 환경에서 요구되는 엄격한 품질 관리를 지원하며, 생산 효율성과 신뢰성을 향상시킬 수 있습니다.

우주항공 기술의 민간 산업 확장

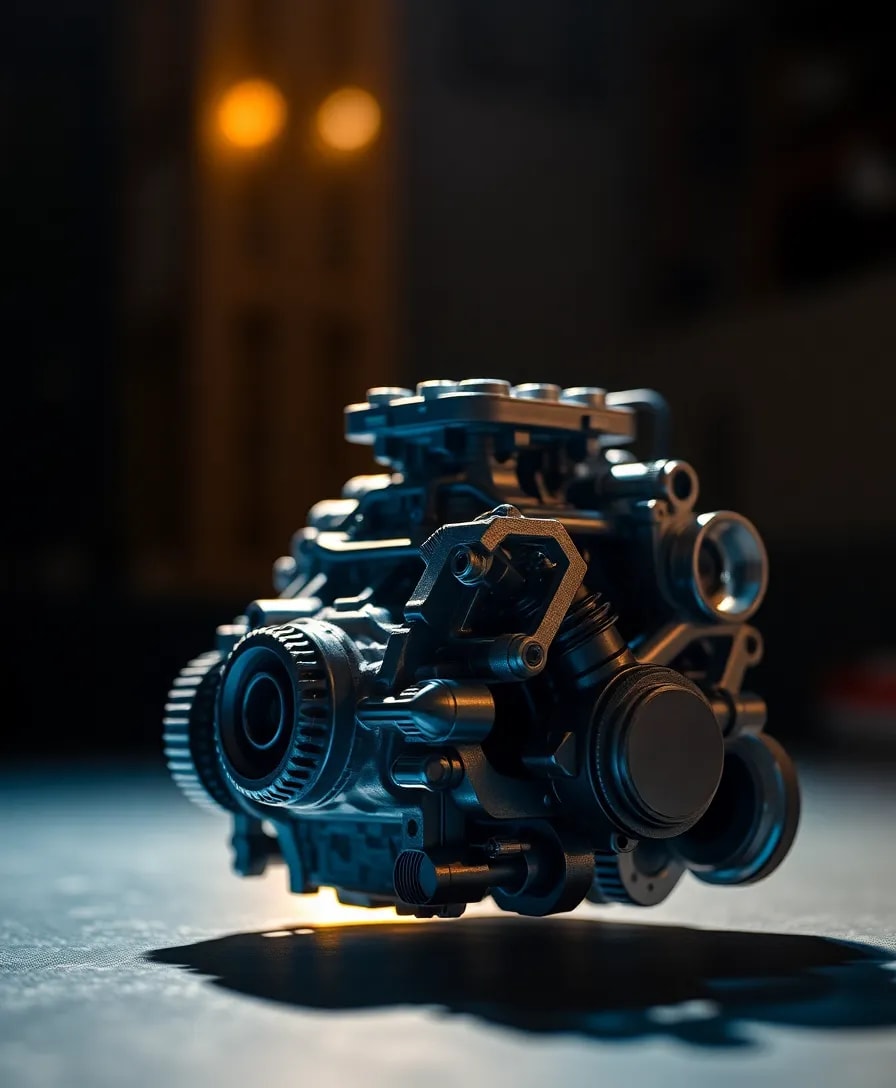

이노스페이스는 발사체 엔진 및 핵심 부품의 내재화를 위해 고도화해온 자체 적층 제조 기술을 보유하고 있습니다. 이번 현대자동차 그룹과의 계약을 통해 해당 기술을 민간 제조업 분야에 상용화한 것은 산업 간 기술 융합의 성공적인 모델로 중요한 의미를 지닙니다. 이는 우주항공 기술이 다양한 산업 분야의 혁신을 견인할 수 있는 잠재력을 보여줍니다.

사업 포트폴리오 다각화 전략

이번 계약은 이노스페이스가 기존의 우주 발사체 중심 사업 구조에서 벗어나, 적층 제조 시스템 및 솔루션 기반의 새로운 수익 모델로 전환하는 전략적 신호탄으로 해석됩니다. 이노스페이스는 INNO AM-X 솔루션 공급을 시작으로, 향후 방위산업, 에너지, 고급 제조업 등 고신뢰 품질 체계를 요구하는 산업군으로 사업 포트폴리오를 확장할 계획을 가지고 있습니다. 이는 기업의 지속 가능한 성장을 위한 중요한 단계로 볼 수 있습니다.

김수종 이노스페이스 대표는 이번 계약의 의미를 다음과 같이 설명하였습니다.

"우주 발사체 개발 과정에서 검증된 고정밀·고신뢰 기술이 이제 다양한 산업의 제조 공정 혁신으로 이어지고 있습니다. 현대차와의 공급을 시작으로 적층 제조 분야에서도 글로벌 수준의 기술 기업으로 입지를 넓혀가겠습니다."

이러한 기술 상용화는 이노스페이스가 첨단 제조업 분야에서 경쟁력을 강화하고, 새로운 시장 기회를 창출하는 데 기여할 수 있습니다.

마치며

이노스페이스의 금속 3D 프린팅 관제 솔루션 공급 계약은 우주항공 분야의 첨단 기술이 다른 산업 분야로 확산되는 모범 사례를 제시하였습니다. 이는 기술 혁신이 산업 간 경계를 허물고 새로운 가치를 창출하며, 미래 성장 동력을 확보하는 데 기여할 수 있음을 시사합니다.

이노스페이스의 이번 3D 프린팅 관제솔루션 공급 계약은 첨단 기술의 산업 간 융합을 통한 혁신 가능성을 명확히 보여주었습니다. 한양3D팩토리는 이러한 3D프린팅 기술의 발전과 실용적인 산업 적용을 위해 신뢰할 수 있는 파트너로서 지속적으로 기여할 수 있도록 노력하겠습니다.