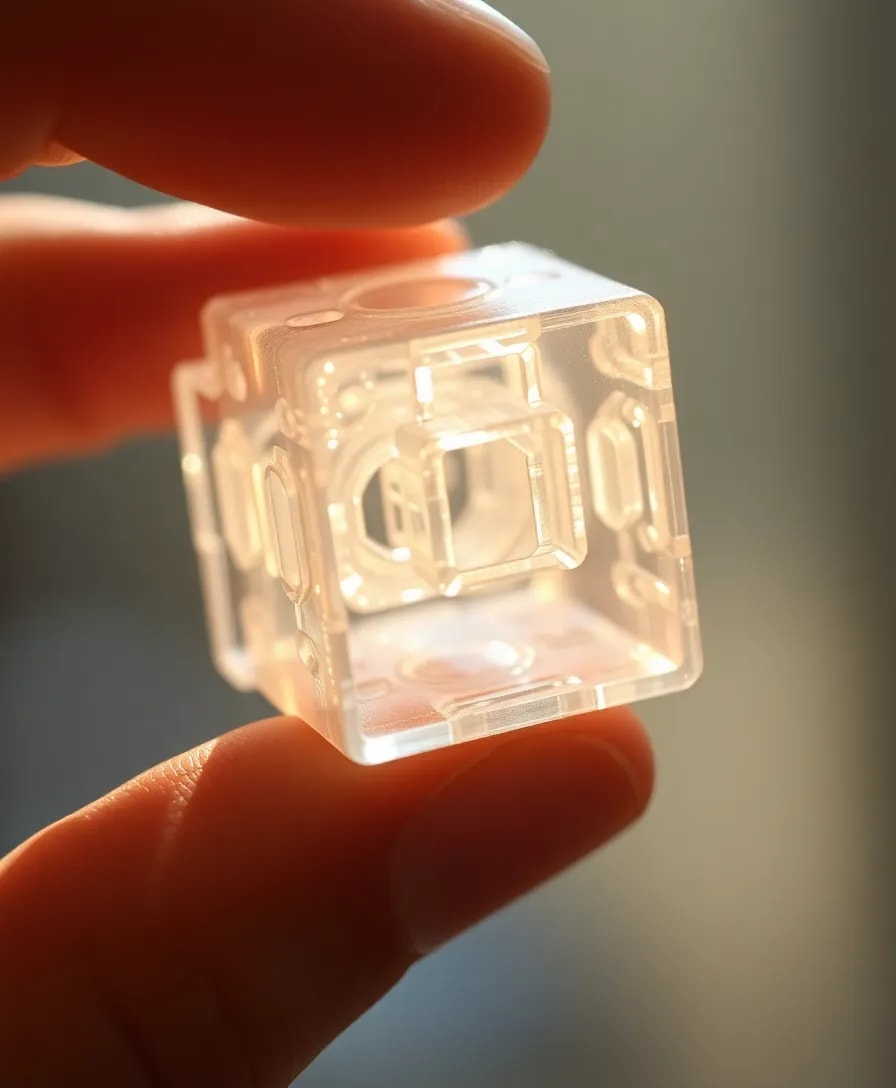

3D 프린팅 소재 선택에 있어, ABS-like 소재가 물리적 내구성과 후가공 용이성 면에서 얼마나 유리한지 아는 분은 많지 않습니다.

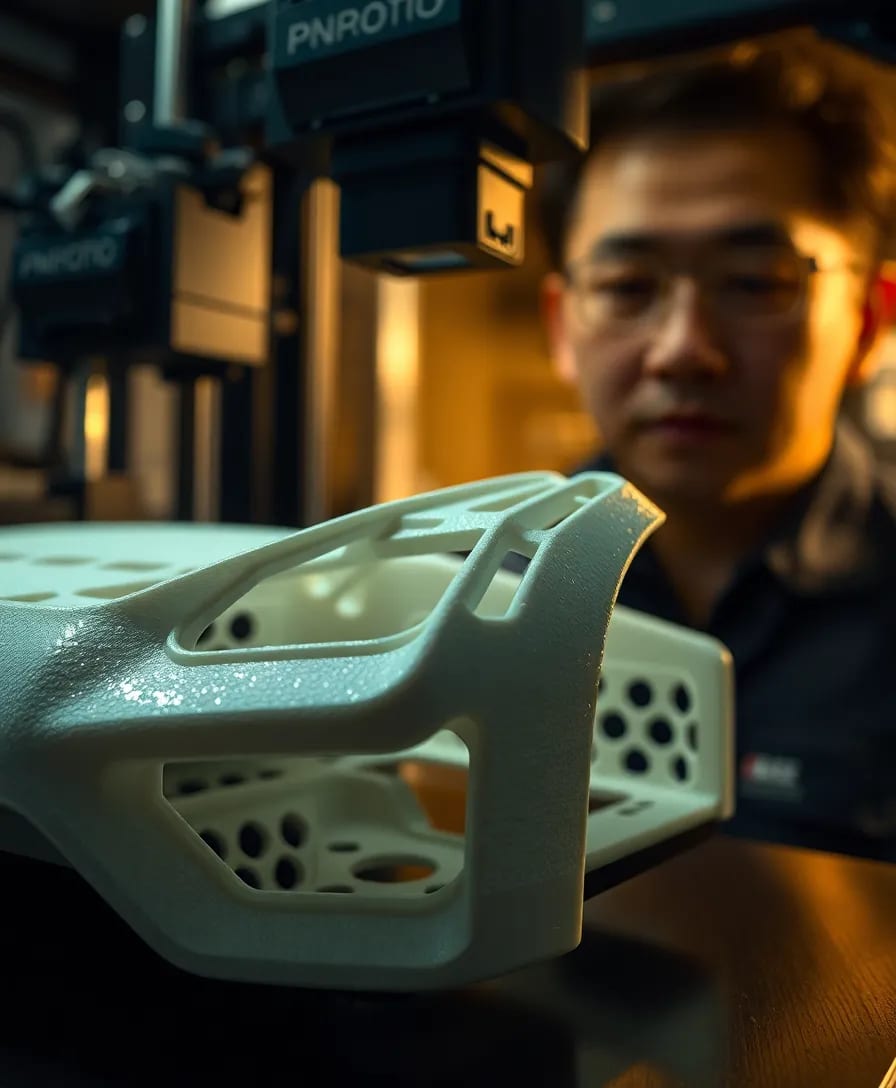

한양3D팩토리는 자체적인 물리 실험을 통해 ABS-like 소재가 시제품 제작은 물론, 실제 제품 생산에 있어서도 탁월한 선택임을 입증하였습니다.

이 소재가 가진 강도, 내열성, 그리고 표면 처리의 용이성은 제품의 완성도를 높이는 데 결정적인 역할을 합니다.

ABS-like 소재의 핵심 이점과 한양3D팩토리의 검증

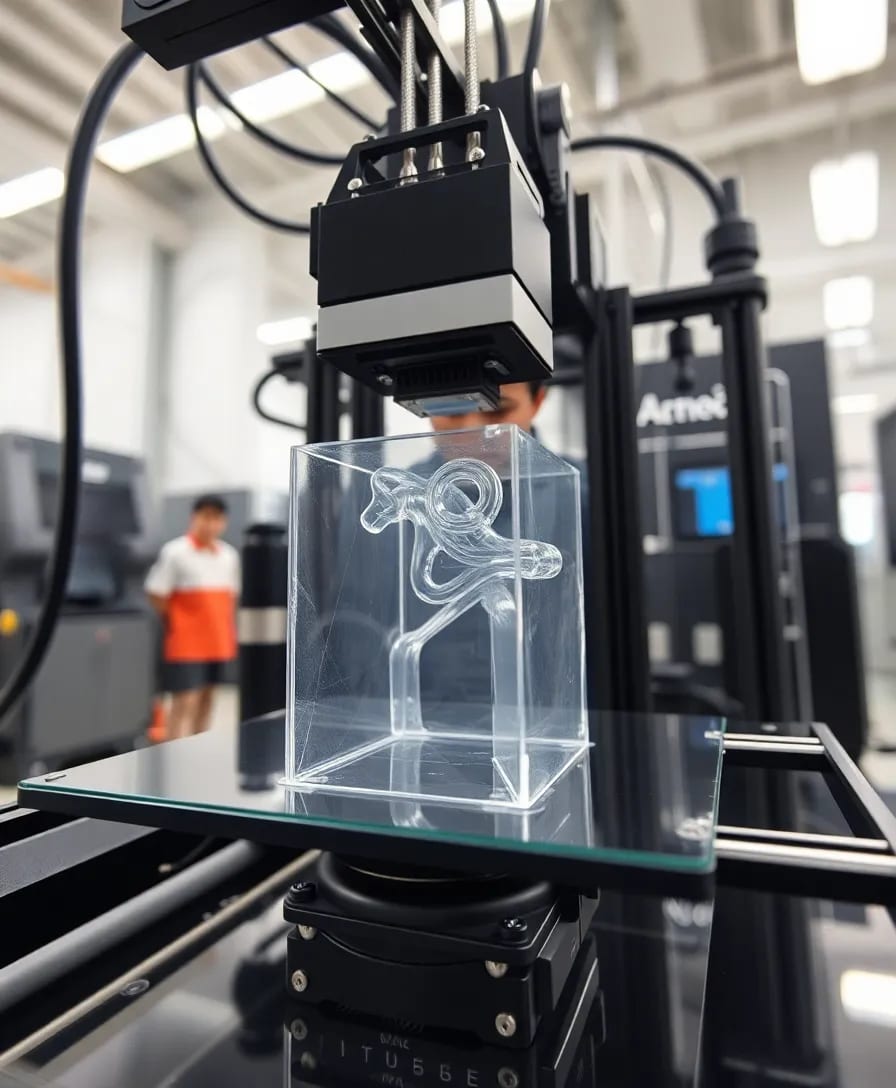

ABS-like 소재는 3D 프린팅 분야에서 단순히 형태를 구현하는 것을 넘어, 제품의 최종 품질과 기능성을 결정짓는 핵심적인 요소로 자리매김했습니다.

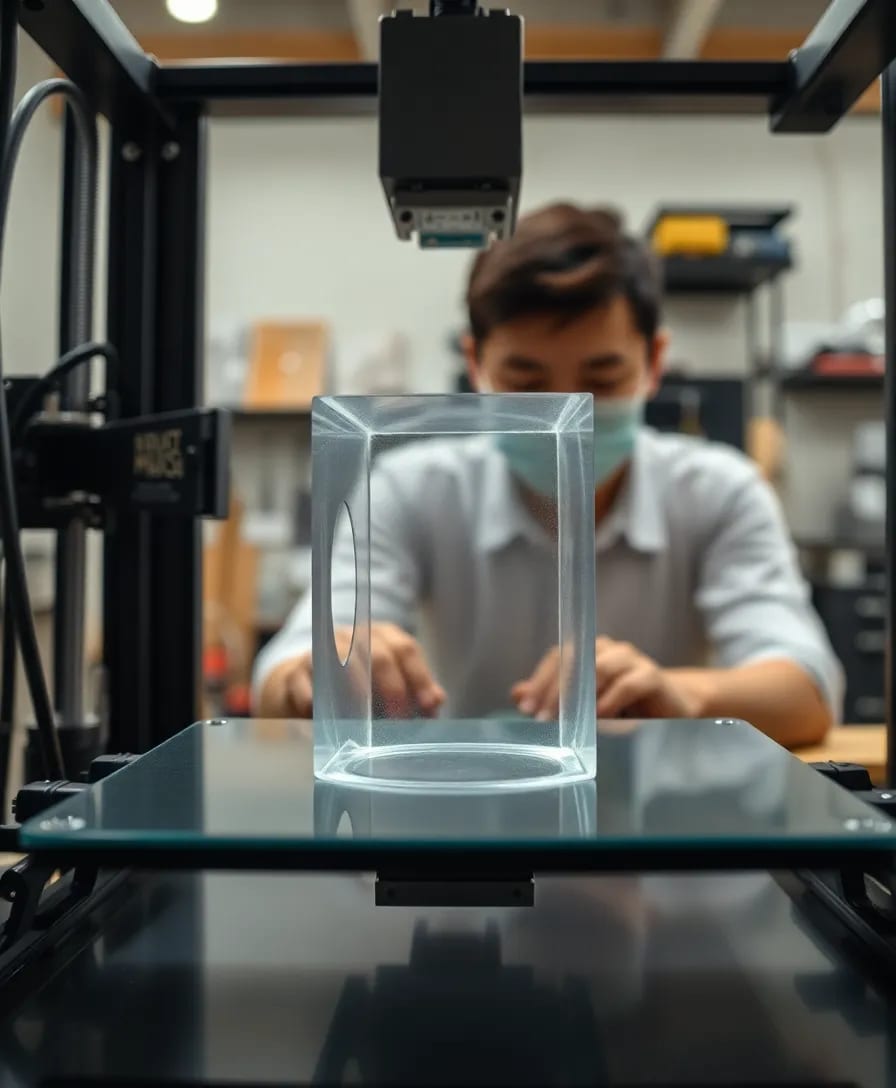

한양3D팩토리는 이러한 ABS-like 소재의 잠재력을 극대화하기 위해 다각적인 연구와 물리 실험을 병행하며, 그 핵심적인 이점들을 명확히 검증해왔습니다.

이는 단순한 이론적 주장을 넘어, 실제로 소재에 가해지는 다양한 물리적 하중과 온도 변화를 시뮬레이션하고 측정하는 과정을 통해 ABS-like 소재가 극한 환경에서도 얼마나 안정적으로 성능을 발휘하는지 구체적인 데이터로 확인하는 과정입니다.

특히, 높은 강도와 뛰어난 내열성, 그리고 용이한 후가공성은 최종 제품의 품질을 향상시키는 데 결정적인 역할을 수행합니다.

이러한 검증 과정은 신뢰할 수 있는 제품 개발의 초석이 되며, 제품 개발 과정에서 직면하는 여러 제약을 해소하고 혁신적인 결과물 창출에 크게 기여합니다.

시제품 제작을 위한 ABS-like 소재의 강도

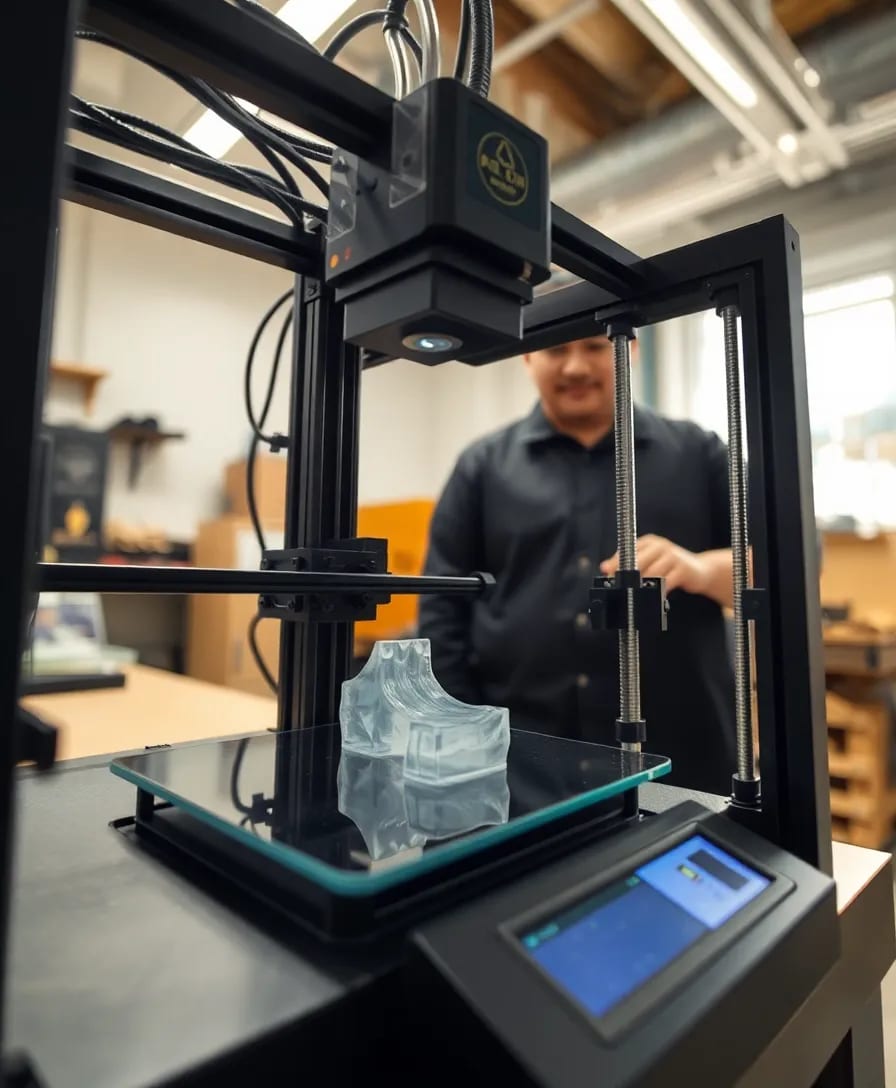

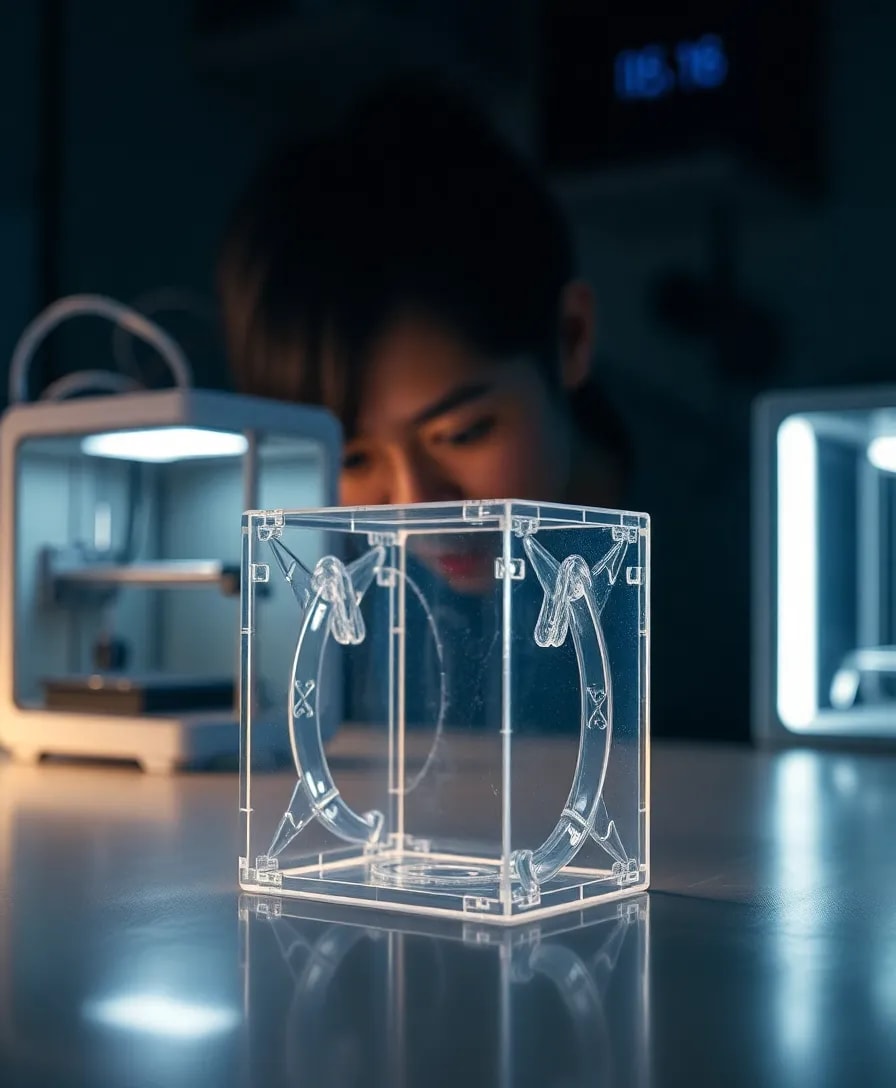

시제품 제작 과정에서 소재의 강도는 제품의 기능성 및 신뢰도를 검증하는 데 필수적인 요소로 작용합니다.

ABS-like 소재가 시제품 제작에 이상적인 이유 중 하나는 바로 그 우수한 강도에 있습니다.

단순히 “강하다”는 추상적인 개념을 넘어, 한양3D팩토리는 인장 강도, 굴곡 강도, 충격 강도 등 구체적인 물성 데이터를 확보하기 위한 물리 실험을 꾸준히 진행합니다.

이 실험들은 소재가 외부의 인장력, 굽힘력, 또는 갑작스러운 충격에 얼마나 효과적으로 저항하는지를 수치적으로 입증하며, 이는 설계 단계에서부터 제품의 내구성을 예측하고 최적화하는 데 중요한 기반이 됩니다.

가령, 자동차 부품의 경우 실제 주행 환경에서의 진동과 충격, 압력을 견뎌야 하며, 전자 제품 케이스는 일상적인 낙하나 외부 충격으로부터 내부 부품을 안전하게 보호해야 합니다.

ABS-like 소재는 이러한 요구 사항을 충족하는 견고한 특성을 제공함으로써, 시제품이 실제 사용 환경을 정확히 모사하고, 최종 제품의 성공적인 시장 출시를 위한 중요한 발판을 마련하는 데 기여합니다.

한양3D팩토리는 이러한 강도 높은 시제품 제작을 통해 고객의 개발 리스크를 줄이고 혁신을 가속화할 수 있도록 지원합니다.

제품 신뢰도를 높이는 ABS-like 소재의 내열성

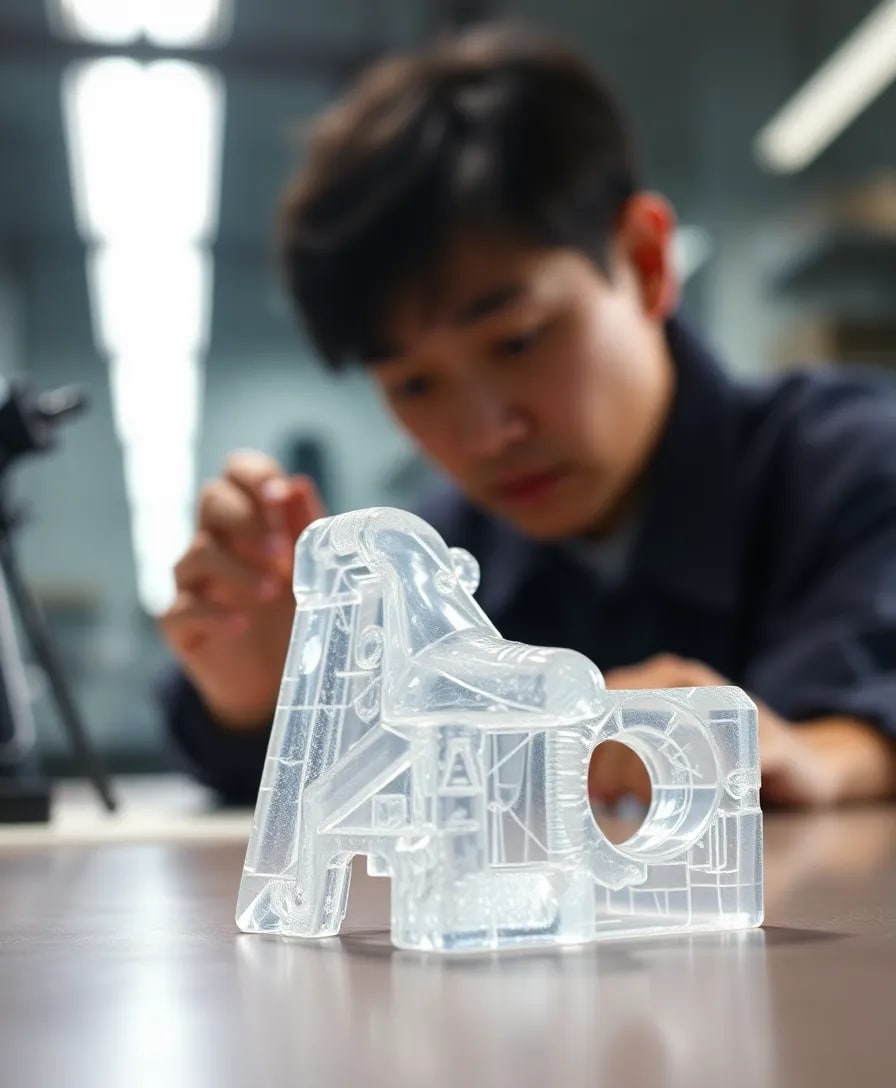

ABS-like 소재의 다양한 장점 중에서도 내열성은 특정 산업 분야에서 제품의 신뢰성과 안전성을 보장하는 데 매우 중요한 특징입니다.

고온 환경에 노출되는 부품의 경우, 열에 의한 변형은 곧 기능 저하나 고장으로 직결될 수 있기 때문입니다.

ABS-like 소재는 뛰어난 내열성을 통해 이러한 문제를 효과적으로 해결하며, 이는 열 변형 온도(HDT) 데이터와 같은 객관적인 지표를 통해 명확하게 확인됩니다.

예를 들어, 자동차 엔진룸 내부의 복잡한 부품들은 지속적으로 높은 열에 노출됩니다.

일반적인 플라스틱 소재는 이러한 환경에서 쉽게 변형되어 제 기능을 상실할 수 있지만, ABS-like 소재는 안정적인 형태로 유지되며 부품의 수명을 연장하고 안전 운행에 기여합니다.

마찬가지로 고성능 전자기기의 내부에서 발생하는 발열을 효과적으로 제어해야 하는 케이스나 방열 부품에도 ABS-like 소재의 내열성이 필수적입니다.

한양3D팩토리는 이러한 ABS-like 소재의 강점을 활용하여 고객사가 요구하는 고품질의 3D 프린팅 솔루션을 제공합니다.

높은 내열성을 바탕으로 제작된 부품들은 제품의 신뢰도를 향상시킬 뿐만 아니라, 장기적인 관점에서 고객 만족도와 브랜드 가치를 높이는 데 중요한 역할을 합니다.

ABS-like 소재가 3D 프린팅 분야에서 단지 형태를 넘어 제품의 최종 품질과 기능성을 결정하는 핵심적인 역할을 한다는 사실은, 물리 실험을 통한 객관적인 검증을 통해 더욱 명확해집니다.

한양3D팩토리는 이 소재가 지닌 우수한 강도와 뛰어난 내열성, 그리고 용이한 후가공성에 이르는 핵심 이점들을 심층적으로 분석하고 입증해왔습니다.

이러한 검증 과정은 고객사의 개발 리스크를 줄이고, 기대 이상의 혁신적인 고품질 솔루션을 구현하는 데 필수적인 기반을 제공합니다.